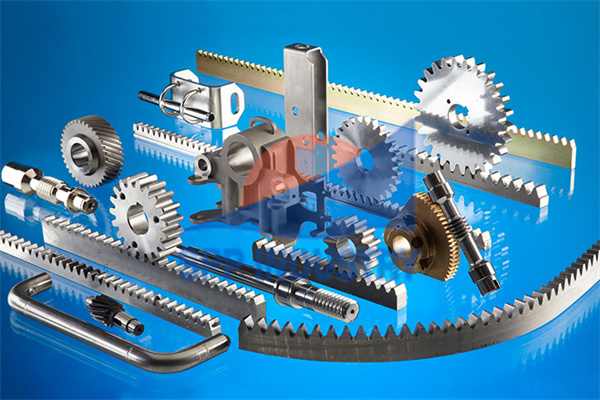

齿条

齿条加工

齿条加工是机械制造中的一个重要环节,下面将从几个方面为您详细介绍:一、加工前的准备材料选择一般根据齿条的使用要求来选择材料。常见的材料有中碳钢(如 45 钢)和合金钢(如 40Cr)。中碳钢具有较好的综合机械性能,价格相对较低,适用于一般的动力传动;合金钢则具有更高的强度、韧性和耐磨性,用于承载较大负荷或要求较高精度的场合。在选择材料时,还要考虑材料的热处理性能,因为后续可能需要通过淬火、回火等热

24小时免费质询电话134 124 23660

- 产品详情

齿条加工是机械制造中的一个重要环节,下面将从几个方面为您详细介绍:

一、加工前的准备

材料选择

一般根据齿条的使用要求来选择材料。常见的材料有中碳钢(如 45 钢)和合金钢(如 40Cr)。中碳钢具有较好的综合机械性能,价格相对较低,适用于一般的动力传动;合金钢则具有更高的强度、韧性和耐磨性,用于承载较大负荷或要求较高精度的场合。

在选择材料时,还要考虑材料的热处理性能,因为后续可能需要通过淬火、回火等热处理工艺来提高齿条的硬度和耐磨性。

图纸分析

仔细研究齿条的图纸,明确齿条的模数、齿数、齿形(如渐开线齿形)、精度等级、长度等关键参数。例如,模数决定了齿的大小,不同的模数对应不同的承载能力;精度等级则规定了齿形、齿距等参数的允许偏差范围,高精度的齿条用于精密传动设备。

毛坯准备

毛坯形式可以是锻造件、轧制件或铸件。锻造毛坯内部组织致密,强度高,常用于承受较大载荷的齿条;轧制毛坯尺寸精度较高,加工余量小;对于形状复杂且对力学性能要求不高的齿条,可以采用铸件,但铸件的内部质量和尺寸精度相对较差,需要更多的后续加工。

二、主要加工方法

铣削加工

原理:利用铣床和合适的铣刀对齿条进行加工。通常采用盘形铣刀或指状铣刀。盘形铣刀适合加工模数较大的齿条,它沿着齿条的长度方向进行铣削;指状铣刀则可用于加工模数较小的齿条或对齿槽底部进行精细加工。

操作过程:首先将毛坯装夹在铣床工作台上,通过夹具保证其位置精度。然后选择合适的铣削参数,包括切削速度、进给量和切削深度。切削速度根据刀具材料和工件材料来确定,进给量影响齿面的粗糙度,切削深度则取决于齿条的模数和余量。例如,在加工一个模数为 3mm 的中碳钢齿条时,切削速度可以设置在 80 - 120m/min,进给量为 0.1 - 0.2mm/z(z 为铣刀齿数),切削深度每次可去除 1 - 2mm 的余量。

精度控制:铣削加工后的齿形精度一般能达到中等水平。如果要提高精度,需要通过多次粗铣和精铣,并使用量具(如齿厚卡尺、公法线千分尺)进行测量和调整。

滚齿加工

原理:滚齿是利用滚齿机上的滚刀与齿条毛坯之间的啮合运动来加工齿形。滚刀的形状类似于一个螺旋齿轮,其轴向截面的齿形与齿条的齿形相同。在加工过程中,滚刀旋转并与毛坯做相对的直线运动,就像一对齿轮在啮合传动一样,逐渐切出齿条的齿形。

操作过程:将毛坯安装在滚齿机的工作台上,滚刀安装在刀架上。根据齿条的模数和齿数,调整滚刀的转速、进给量和切削深度等参数。与铣削相比,滚齿的切削速度相对较高,一般对于中等模数的齿条,滚刀转速可以达到 100 - 300r/min,进给量在 0.5 - 2mm/r 之间。

精度控制:滚齿加工能够获得较高的齿形精度和齿距精度,精度等级可以达到 7 - 8 级(GB/T 10095.1 - 2008 标准)。这是因为滚齿的加工过程是连续的啮合切削,更符合齿轮啮合原理,能够有效减少齿形误差和齿距累积误差。

插齿加工

原理:插齿是使用插齿刀在插齿机上对齿条进行加工。插齿刀相当于一个具有切削刃的齿轮,在上下往复运动过程中,与齿条毛坯之间进行啮合运动,从而切出齿形。插齿加工特别适合加工内齿轮和双联齿轮等一些铣削和滚齿难以加工的齿形,但对于齿条加工而言,也有其独特的应用场景。

操作过程:把齿条毛坯固定在插齿机的工作台上,插齿刀安装在刀具主轴上。通过调整插齿机的冲程数(一般为每分钟几百次)、圆周进给量(每次往复运动时刀具在圆周方向的进给量)和径向进给量(刀具向毛坯中心的进给量)等来控制加工过程。例如,对于模数为 2 - 3mm 的齿条,插齿刀的冲程数可以设置在 300 - 500 次 / 分钟。

精度控制:插齿加工的精度较高,尤其是齿形精度和齿向精度。其精度等级可以达到 7 - 9 级,能够满足大多数工业应用的要求。但插齿加工的效率相对滚齿较低,因为插齿刀的上下往复运动限制了加工速度。

-

常见的闸阀阀芯的材质有哪些?

闸阀阀芯的材质有多种,常见的包括:碳钢:优点:具有...

-

闸阀阀芯的类型有哪些?都有什么特点

闸阀阀芯主要有以下几种类型:一、平行式闸板阀芯结构...

-

闸阀阀芯的工作原理具体是什么?

闸阀阀芯的工作原理主要是通过阀芯(闸板)的垂直升降...

-

截止阀阀芯的工作原理是什么?

截止阀阀芯的工作原理是通过阀芯沿阀座的中心线作直线...

-

球阀阀芯的工作原理是什么?

球阀阀芯的工作原理是通过旋转阀芯,使阀芯上的通道与...

-

如何判断阀芯的质量好坏?

判断阀芯的质量好坏,可以从以下几个方面入手:材质方...

-

陶瓷阀芯和不锈钢阀芯的区别是什么?

陶瓷阀芯和不锈钢阀芯的区别主要体现在以下几个方面:...

-

阀芯是什么,阀芯的工作原理是什么?

阀芯是阀门中的重要部件,主要起到控制流体流量、压力...