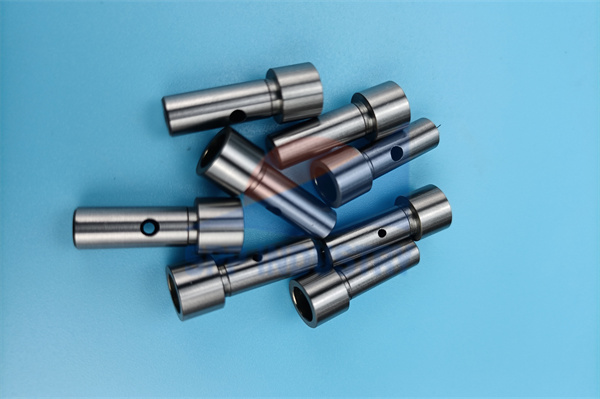

活塞杆的加工工艺一般包括哪些步骤2024-10-16

活塞杆的加工工艺一般包括以下步骤:

1、下料:

根据活塞杆的设计尺寸和要求,选择合适的原材料,如 45# 钢、38CrMoAlA 等钢材。

使用切割设备,如锯床、切割机等,将原材料切割成所需的长度,作为活塞杆的毛坯件。

2、锻造(部分活塞杆需要此步骤):

将下料后的毛坯件加热至一定温度,使其处于热塑性状态。

通过锻造设备,如空气锤、摩擦压力机等,对毛坯件进行锻造操作,改善材料的内部组织,提高材料的致密性和强度,使其更适合后续的加工。

3、正火或退火:

对锻造后的活塞杆毛坯进行正火或退火处理,消除锻造过程中产生的内应力,降低材料的硬度,改善切削加工性能。正火是将工件加热到较高温度后空冷,退火则是加热后随炉冷却。

4、粗加工:

使用车床、铣床等机械加工设备,对活塞杆毛坯进行粗加工,去除大部分余量,使其接近最终的形状和尺寸。包括车削外圆、端面,铣削键槽等。在粗加工过程中,要注意保留适当的加工余量,以便后续的精加工。

5、调质处理:

将粗加工后的活塞杆进行调质处理,即淬火加高温回火。淬火是将活塞杆加热到一定温度后快速冷却,提高材料的硬度和强度;回火是在淬火后进行的加热处理,降低材料的脆性,提高韧性和综合力学性能。调质处理可以使活塞杆获得良好的强度、硬度和韧性,满足工作要求。

6、半精加工:

在调质处理后,对活塞杆进行半精加工,进一步提高尺寸精度和表面质量。半精加工的内容包括精车外圆、端面,保证尺寸公差和形位公差符合设计要求;铣削或磨削键槽,使其尺寸和表面粗糙度达到规定标准。

7、表面处理:

镀铬:为了提高活塞杆的耐磨性、耐腐蚀性和表面硬度,通常会对其进行镀铬处理。镀铬层可以有效地保护活塞杆表面,减少摩擦和磨损,延长使用寿命。镀铬过程包括清洗、脱脂、酸洗、镀铬、清洗和烘干等步骤。

滚压:滚压是一种表面强化工艺,通过滚压工具在活塞杆表面施加一定的压力,使其表面产生塑性变形,形成一层冷作硬化层。滚压可以提高活塞杆的表面硬度、耐磨性和疲劳强度,同时降低表面粗糙度,提高配合性质。

8、精加工:

对经过表面处理后的活塞杆进行精加工,以达到最终的尺寸精度和表面质量要求。精加工主要是采用高精度的磨床进行磨削加工,保证活塞杆的外圆尺寸精度、圆柱度、直线度和表面粗糙度等指标符合设计要求。

9、探伤检测:

为了确保活塞杆的质量和可靠性,需要对其进行探伤检测。常用的探伤方法有磁粉探伤、超声波探伤等,可以检测出活塞杆内部是否存在裂纹、气孔、夹杂物等缺陷。

10、清洗、包装:

对加工完成的活塞杆进行清洗,去除表面的油污、杂质和残留的切削液等。清洗后进行防锈处理,然后进行包装,以防止活塞杆在运输和储存过程中受到腐蚀和损坏。

-

常见的闸阀阀芯的材质有哪些?

闸阀阀芯的材质有多种,常见的包括:碳钢:优点:具有...

-

闸阀阀芯的类型有哪些?都有什么特点

闸阀阀芯主要有以下几种类型:一、平行式闸板阀芯结构...

-

闸阀阀芯的工作原理具体是什么?

闸阀阀芯的工作原理主要是通过阀芯(闸板)的垂直升降...

-

截止阀阀芯的工作原理是什么?

截止阀阀芯的工作原理是通过阀芯沿阀座的中心线作直线...

-

球阀阀芯的工作原理是什么?

球阀阀芯的工作原理是通过旋转阀芯,使阀芯上的通道与...

-

如何判断阀芯的质量好坏?

判断阀芯的质量好坏,可以从以下几个方面入手:材质方...

-

陶瓷阀芯和不锈钢阀芯的区别是什么?

陶瓷阀芯和不锈钢阀芯的区别主要体现在以下几个方面:...

-

阀芯是什么,阀芯的工作原理是什么?

阀芯是阀门中的重要部件,主要起到控制流体流量、压力...